| Главная » Статьи |

| Всего материалов в каталоге: 40 Показано материалов: 1-10 |

Страницы: 1 2 3 4 » |

|

Если Вы решили заняться увеличением мощности своего двигателя не фильтрами-нулевиками и им подобными ухищрениями, а серьезно, то одно из первых на что советуем обратить внимание это доработка головки блока цилиндров (ГБЦ) и впускного коллектора. Этот метод известен практически с самого начала автомобилестроения. Если отполировать шероховатые каналы и этим хоть частично убрать сопротивление на впуске, то можно добиться феноменальных результатов. Даже простая полировка каналов может прибавить до 10 л.с., а если еще и расточить – можно увеличить мощность еще более существенно. На разных моторах сама процедура, вид коллекторов и конструкция ГБЦ могут отличаться. Мы же рассматриваем процедуру доработки вцелом. В качестве исходного материала у нас мотор с ВАЗовской классики. Метод действительно действенный. Жаль, что в силу высокой трудоемкости операции этого не делают на заводе. Для начала требуется снять головку с машины и разобрать ее. Как это сделать описывать не будем – скорее всего и сами знаете, а нет так в Интернете есть достаточно книг и прочей литературы. После разборки ГБЦ не лишним будет ее помыть. Тут уже все на Ваш вкус. Можете химией, а можете по-старинке – керосин, бензин, растворитель… Потом можно еще можно щеткой на дрели пройтись, чтоб все совсем красиво было. Для выполнения процедур из инстумента нам понадобится следующее:

Проточка каналов Сначала стоит определиться с тем в каком порядке будем все делать. Рекомендуем начинать с коллектора т.к. при его совмещении с ГБЦ проще снять чуть в последней, чем покупать в итоге новый коллектор. Собираем рабочий инструмент: наматываем на сверло тряпку, а сверну на неё шкурку, причём наматываем внахлёст и побольше. Для удобства выполнения операции рекомендуем зажать коллектор в тиски.  |

Если вы хотите создать высокофорсированный двигатель, то подъем клапанов обязательно должен превышать 12,7 мм. Это позволит значительно увеличить мощность Вашего двигателя, особенно если Вы будете использовать более производительные тюнинговые системы впуска и выпуска. Однако высокий подъем клапанов потребует более мощных клапанных пружин, которые будут нужны для более быстрого их движения. Обратной стороной медали является то, что высокие усилия пружин приведут к более быстрому износу распредвала. Поэтому если подъем клапанов будет превышать 14 мм, нужно использовать распредвал с роликовыми толкателями, а также направляющие втулки клапанов, сделанные из бронзы. Это связано с тем, что клапан значительно сильнее раскачивается при высоком подъеме клапана. Уменьшить боковые нагрузки можно, воспользовавшись коромыслами с роликами на концах. Колесико, которое будет прокручиваться на стержне клапана, уменьшит нагрузки и уменьшит износ в деталях. Но при этом износ распредвала будет оставаться на таком же уровне. Чтобы решить эту проблему, целесообразно воспользоваться распредвалом с роликовыми толкателями. Встроенный ролик позволит уменьшить трение и поверхностные напряжения. Поэтому усилия пружин будут не так значимо влиять на срок службы распредвала. |

|

Бензиновый, четырехтактный, четырехцилиндровый, рядный, с поперечным расположением, восьмиклапанный, с верхним расположением распределительного вала. Система питания – карбюраторная. Порядок работы цилиндров: 1-3-4-2, отсчет – от шкива коленчатого вала. Справа на двигателе (по ходу автомобиля) расположены: приводы распределительного вала и насоса охлаждающей жидкости (зубчатым ремнем) и генератора (поликлиновым ремнем). Слева расположены: датчик-распределитель зажигания (трамблер), термостат, датчик температуры охлаждающей жидкости, стартер (на картере сцепления). Спереди: свечи и провода высокого напряжения, масляный щуп, шланг вентиляции картера, генератор (внизу справа). Сзади: впускной и выпускной коллекторы, масляный фильтр, датчик давления масла, а также бензонасос, карбюратор и корпус воздушного фильтра (в верхней части). Двигатель модели 2110 пришел на смену двигателю 21083-80, который устанавливался на автомобили ВАЗ-2110-011 и ВАЗ-21111-011. От двигателя 21083-80 модель 2110 отличается распределительным валом 2110, обеспечивающим заданную мощность двигателя при работе на бензине АИ-91. В настоящее время двигатель 21083-80 не производится. 1 – шкив привода генератора |

|

При наезде колес автомобиля на неровности дорожного покрытия возникают

колебания кузова, которые продолжаются некоторое время после

соприкосновения колеса с препятствием. Для гашения этих колебаний в

конструкции подвески предусматриваются амортизаторы, преимущественно

жидкостные телескопического типа.

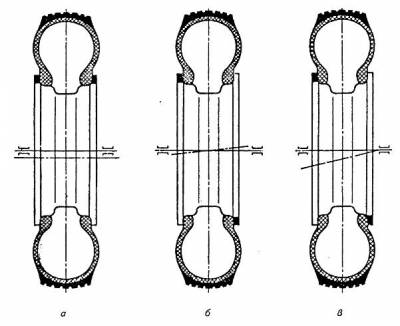

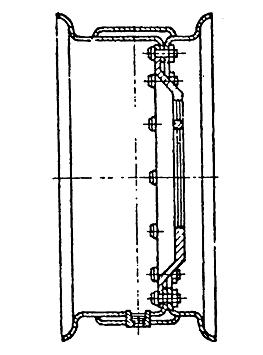

Принцип работы амортизатора основан на сопротивлении протеканию жидкости из одной полости амортизатора в другую через узкие каналы. Применяются телескопические амортизаторы двойного действия, которые оказывают сопротивление (гасят колебания) при сжатии и ходе отдачи рессор (пружины). |